- Les endommagements causés par le siloxane sur l’installation Biogaz :

Le dioxyde de silicium accumulé dans la chambre de combustion du moteur à gaz endommage diverses parties du moteur telles que les pistons, les culasses, les soupapes et raccourcit la durée de vie de l’huile moteur et des filtres à huile.

En effet, Au cours de la combustion du biogaz, le silicium est libéré en se combinant en particulier avec l’oxygène sous forme des silicates.

La réaction d’oxydation de silicium pour produire le D5 est donné dans l’équation suivante :

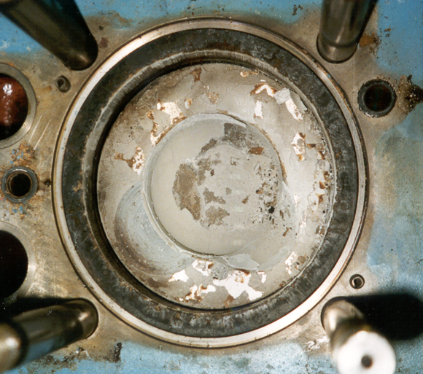

Ces résidus et dépôts sont de couleur blanc ou brun clair et se présentent sous la forme d’une poudre très fine ou de grains plus grossiers. Il s’agit le plus souvent de silice sous forme silicate (Si02) mais peuvent aussi contenir du calcium, du cuivre, du sodium, du soufre ou du zinc. Ils adhèrent aux surfaces métalliques, sous forme de couche pouvant atteindre rapidement plusieurs millimètres d’épaisseur.

Pour exemple, un moteur de combustion interne travaillant avec 400 NFe.min-1 de biogaz contenant seulement 1 ppmv de siloxane peut générer approximativement 59 kg d’oxyde de silicium par an.

Difficile à enlever par des moyens chimiques ou mécaniques, ce dépôt endommage irrémédiablement les installations. Quelques exemples de dommages connus dans des différentes applications utilisant du biogaz sont ici listés :

- Augmentation de la consommation d’huile de graissage en raison de l’accumulation de dioxyde de silicium dans les pistons provoquant des rayures sur les chemises et une défaillance du bon balayage des segments de piston.

- Incapacité à dilater les segments de piston et augmentation de la consommation d’huile lors de l’étape de combustion en raison du dioxyde de silicium recouvrant les segments de piston.

- La combustion du siloxane dans la chambre de combustion génère la production d’un Acide orthosilicique (H4SiO4). Cet acide est mélangé à l’huile, ce qui augmente l’acidité de l’huile et provoquant un changement fréquent de l’huile.

- Cognements provoqués par des zones de pression prématurées dans l’étape de combustion dues au dioxyde de silicium, qui recouvre de manière hétérogène la chambre de combustion, et le risque de cogner sur les composants et les roulements du moteur en peu de temps.

- Dégradation du film d’huile due aux rayures causées par le dioxyde de silicium sur les surfaces des cylindres et le frottement à sec des segments de piston sur les surfaces des chemises.

- Rayures des surfaces du moteur avec lesquelles les particules de dioxyde de silicium contenues dans l’huile de graissage entrent en contact, y compris les roulements.

- L’accumulation de dioxyde de silicium dans les bougies d’allumage (la silice est utilisée comme matériau d’isolation électrique dans l’industrie et son isolation électrique est très élevée) affecte les tensions d’allumage de conception, les bougies d’allumage doivent être nettoyées plus fréquemment et la nécessité d’un remplacement précoce.

- En raison du revêtement en dioxyde de silicium sur les capteurs de thermocouple et de cliquetis et en raison de l’effet isolant du dioxyde de silicium, les capteurs affichent des valeurs incorrectes et le rapport carburant/air du moteur s’écarte des valeurs optimales, l’efficacité du moteur diminue et les émissions augmente, ainsi que les systèmes électroniques qui protègent le moteur contre les températures excessives et les dommages causés par les chocs dus à des dommages de fonctionnement importants.

Figure 1: Effet de silice sur le moteur à biogaz

Tous ces phénomènes entraînent une baisse de production de puissance et de récupération d’énergie et de chaleur. Dans le cas des moteurs, ils entraînent le plus souvent la casse du moteur. Ainsi, les motoristes ont régulièrement baissé la teneur en siloxane admissible. Elles sont comprises entre 10 et 25 mg.m3. Certains fabricants ont d’ores et déjà fixé la limite à 5 mg.m3.

Elimination siloxane à travers un filtre charbon actif :

La solution Methania est une solution par filtration charbon actif. Cette solution permet de séparer facilement le siloxane du biogaz produit. Un charbon actif non imprégné de haute qualité est utilisé comme agent d’adsorption dans le processus d’enlèvement du siloxane.

Cette séparation par charbon actif – une solution relativement peu onéreuse – protège de l’usure précoce causée par les siloxanes et permet d’obtenir une durée de vie plus longue des moteurs de cogénération, sans nécessiter de changements aussi fréquents de lubrifiant qui serait contaminé par du silicium.

Pour plus d’information, n’hésitez pas à nous contacter !

Methania est une entreprise leader dans la solution de biogaz.

Nous concevons, fabriquons et entretenons des équipements de traitement du biogaz pour les applications d’eaux usées et de gaz d’enfouissement. Notre gamme de produits comprend des équipements pour les digesteurs, le traitement du biogaz, le stockage du biogaz, les torchères et les modules de cogénération.

Nous sommes également en mesure de concevoir, d’ingénieur et de construire des installations complètes de biogaz, y compris des panneaux électriques.

Discutez avec notre expert !

Nous répondons sur toutes vos questions GRATUITEMENT lors d’une réunion en visioconférence.

Profitez-en !